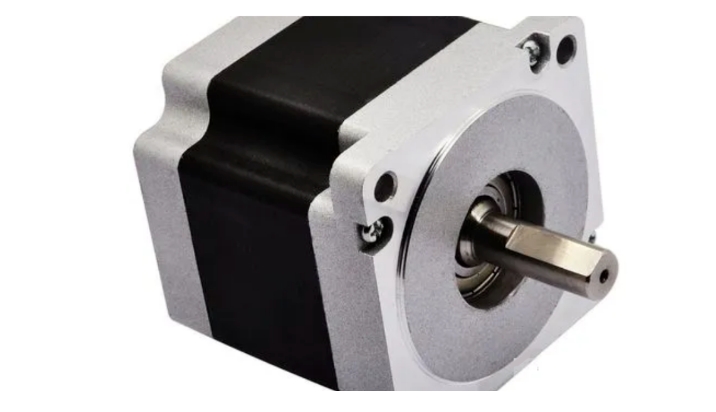

1. Powód, dla którego silnik krokowy jest wyposażony w reduktor

Częstotliwość przełączania prądu fazowego stojana w silniku krokowym, np. poprzez zmianę impulsu wejściowego obwodu sterowania silnikiem krokowym, aby silnik poruszał się z niską prędkością. Gdy silnik krokowy o niskiej prędkości oczekuje na polecenie krokowe, wirnik jest w stanie zatrzymania. Podczas pracy z niską prędkością obrotową wahania prędkości będą znaczne. Przełączenie na pracę z wysoką prędkością obrotową może rozwiązać problem wahań prędkości, ale moment obrotowy będzie niewystarczający. Niska prędkość obrotowa będzie powodować wahania momentu obrotowego, a wysoka prędkość obrotowa będzie niewystarczająca, dlatego wymagany jest reduktor.

2. Jakie reduktory są powszechnie stosowane w silnikach krokowych?

Reduktor to niezależny element składający się z przekładni zębatej, przekładni ślimakowej i przekładni ślimakowej, zamknięty w sztywnej obudowie. Jest powszechnie stosowany jako urządzenie redukujące między napędem pierwotnym a maszyną roboczą, odgrywając rolę w dopasowaniu prędkości i przenoszeniu momentu obrotowego między napędem pierwotnym a maszyną roboczą lub siłownikiem.

Istnieją różne rodzaje przekładni, które można podzielić na reduktory zębate, reduktory ślimakowe i reduktory planetarne, w zależności od rodzaju przekładni. W zależności od stopnia przekładni można je podzielić na reduktory jednostopniowe i wielostopniowe.

Ze względu na kształt kół zębatych można je podzielić na reduktory walcowe, reduktory stożkowe i reduktory stożkowo-cylindryczne;

Ze względu na budowę przekładni, można ją podzielić na reduktory rozwinięte, reduktory z dzielonym przepływem i reduktory współosiowe.

Reduktory wyposażone w silniki krokowe obejmują reduktory planetarne, reduktory przekładni ślimakowych, reduktory przekładni równoległych i reduktory przekładni śrubowych.

Jaka jest dokładność przekładni planetarnej silnika krokowego?

Precyzję reduktora, znaną również jako luz powrotny, uzyskuje się poprzez zamocowanie końcówki wyjściowej i obracanie jej zgodnie z ruchem wskazówek zegara i przeciwnie do ruchu wskazówek zegara, co generuje moment obrotowy o wartości ±2% na końcówce wyjściowej. W przypadku niewielkiego przemieszczenia kątowego na końcówce wejściowej reduktora, to przemieszczenie kątowe nazywa się luzem powrotnym. Jednostką miary jest „minuta kątowa”, czyli jedna sześćdziesiąta stopnia. Typowa wartość luzu powrotnego odnosi się do końcówki wyjściowej przekładni.

Przekładnia planetarna z silnikiem krokowym charakteryzuje się dużą sztywnością, wysoką precyzją (do 1 punktu na stopień), wysoką wydajnością przekładni (97% -98% na stopień), wysokim stosunkiem momentu obrotowego do objętości i brakiem konieczności konserwacji.

Dokładność przekładni silnika krokowego nie jest regulowana, a kąt pracy silnika krokowego jest całkowicie zależny od długości kroku i liczby impulsów. Liczbę impulsów można w pełni zliczyć, a pojęcie dokładności nie opiera się na wartościach cyfrowych. Jeden krok to jeden krok, a drugi to dwa kroki.

Aktualnie zoptymalizowana dokładność to dokładność luzu powrotnego przekładni planetarnej:

1. Metoda regulacji dokładności wrzeciona:

Regulacja dokładności obrotu wrzeciona przekładni planetarnej jest na ogół ustalana przez łożysko, jeśli błąd obróbki samego wrzeciona spełnia wymagania.

Kluczem do regulacji dokładności obrotów wrzeciona jest regulacja luzu łożyskowego. Utrzymanie odpowiedniego luzu łożyskowego ma kluczowe znaczenie dla wydajności i żywotności łożysk elementów wrzeciona.

W przypadku łożysk tocznych, gdy występuje duża szczelina, obciążenie nie tylko koncentruje się na elemencie tocznym w kierunku działania siły, ale także powoduje poważną koncentrację naprężeń na styku bieżni wewnętrznej i zewnętrznej łożyska, skraca żywotność łożyska i przesuwa oś wrzeciona, co łatwo może powodować drgania elementów wrzeciona.

Dlatego też łożyska toczne muszą być wstępnie napięte, aby wytworzyć pewien stopień interferencji wewnątrz łożyska, a tym samym wywołać pewną ilość odkształcenia sprężystego na styku elementu tocznego z bieżnią wewnętrzną i zewnętrzną, co poprawia sztywność łożyska.

2. Metoda regulacji szczeliny:

Przekładnia planetarna generuje tarcie podczas ruchu, powodując zmiany w rozmiarze, kształcie i jakości powierzchni części, a także zużycie, co skutkuje zwiększeniem luzu między częściami. W tym momencie musimy wyregulować ją w rozsądnym zakresie, aby zapewnić dokładność ruchu względnego między częściami.

3. Metoda kompensacji błędów:

Zjawisko kompensacji błędów samych części w okresie docierania poprzez odpowiedni montaż, co zapewnia dokładność trajektorii ruchu urządzenia.

4. Metoda rekompensaty kompleksowej:

Aby upewnić się, że obróbka została prawidłowo wyregulowana i wyregulowana na stole roboczym, należy użyć narzędzi zamontowanych bezpośrednio na reduktorze, co pozwoli wyeliminować kompleksowe skutki różnych błędów precyzyjnych.

Czas publikacji: 28-11-2023